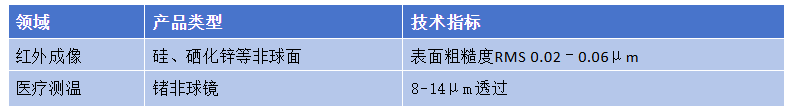

数控单点金刚石车削技术是一种用于非球面光学零件的加工技术,该技术于20 世纪 60 年代由美国国防研究机构率先开发,并在 80 年代得到推广。它利用超精密数控车床上的天然单晶金刚石刀具,在机床和加工环境的精确控制条件下,直接用金刚石刀具单点车削出满足光学质量要求的非球面光学零件。该技术主要用于加工中、小尺寸和中批量的红外晶体及金属材料光学零件,具有生产效率高、加工精度高、重复性好、适合批量生产以及加工成本显著低于传统加工技术等特点。采用这种金刚石车削技术加工的直径小于 120 毫米的光学零件,其表面精度可达 1/2~1/4 波长,表面粗糙度的均方根值为 0.02~0.06 微米。

目前,可采用金刚石车削技术加工的材料包括有色金属、锗、塑料、红外光学晶体(汞镉碲化物、锑化镉、多晶硅、硫化锌、硒化锌、氯化钠、氯化钾、氯化锶、氟化镁、氟化钙、铌酸锂、KDK 晶体)、化学镀镍、铍铜、锗基硫属化物玻璃等。上述材料可直接满足光学表面质量的要求。该技术还能加工玻璃、钛、钨等材料,但目前还不能直接满足光学表面质量的要求,因此需要进行抛光。

除了直接加工球面和非球面光学零件外,数控单点金刚石车削技术还可用于加工各种光学零件的成型模具和光学零件本体,如玻璃模压模具、复制模具、光学塑料注塑模具以及用于加工复制环氧树脂光学零件的本体。结合离子束抛光技术,该技术能够加工高精度非球面光学零件;结合硬碳膜镀膜工艺和环氧树脂复制技术,能够生产相对廉价的精密非球面镜片和透镜。如果在金刚石车床上添加磨削附件,或者使用陶瓷刀具,安装精密夹具,并采用-100°C 的金刚石切削,该技术的应用范围将进一步扩大。目前,美国亚利桑那大学光学中心已用该技术取代了传统的手工加工技术。然而,在加工玻璃光学零件时,它们无法直接被研磨成符合质量要求的光学镜片,还需要进行柔性抛光。

单点金刚石车削光学零件的技术和经济效果十分显著。例如,用传统的研磨和抛光方法加工直径为100 毫米的 90°离轴抛物面镜,其表面精度最多只能达到 3 微米(5λ),加工时间需要 12 个月,每面抛物面镜的加工成本为 5 万美元。然而,采用金刚石车削法仅需三周即可完成,加工成本仅为 4000 美元,表面精度可达 0.6 微米(1λ)。美国霍尼韦尔公司利用这项技术加工 AN/AAD-5 红外侦察设备的四面扫描旋转镜。旋转镜每边尺寸为 88.9×203.2 毫米,每面的直线度要求为 1/2,角度精度为 90°±4²。用车床在 15 个月内加工了 124 个扫描旋转镜,质量符合设计技术要求。每个旋转镜与传统加工方法相比可节省 2770 美元。霍尼韦尔公司用此工艺已生产了 200 个四面旋转镜,总共节省了近 90 万美元。此外,为 AN/AAD-5 红外侦察装置加工了 10 万面平面镜,节省了 1000 多万美元。从 1980 年到 1990 年这十年间,美国国防部在包括平面(50×50 毫米)、多面体(直径 90 毫米)、球面(直径 100 毫米)和非球面(直径 125 毫米)在内的四种军用光学零件的加工成本上总共节省了约 4 亿美元。

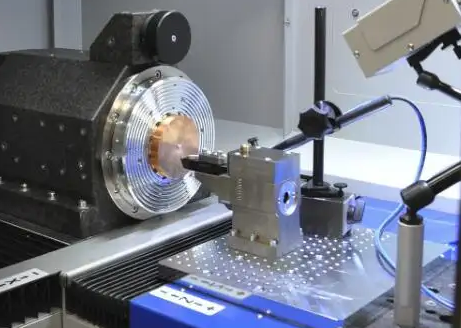

金刚石车床是金刚石车削技术的关键技术。没有金刚石车床,就不可能实现金刚石车削光学零件的新技术。金刚石车床属于高精度机床。机床的主轴精度和滑动运动精度比普通机床高出几个数量级。主轴轴承和滑动导轨通常配备空气轴承和液压静压支撑结构。机床运动部件的相对位置由光学位移测量装置测量。在整个工件加工过程中,使用激光干涉仪测量工件表面误差。车床配备反馈装置,能够补偿运动误差。金刚石车床的主要制造商是美国的莫尔精密机床公司和普尔尼莫精密公司。20 世纪 90 年代,日本的东芝机械公司也开始生产此类车床。莫尔精密机床公司生产和销售的主要产品有莫尔 M-18 和 -40 非球面加工机床、莫尔 T 型车床床身、莫尔光学平面加工机床、莫尔 M-18 油浸式非球面加工机床等。普尼莫精密公司生产和销售的产品主要包括 MSG-325、ASG-2500、Nanoform 600、Ultra 2000 等金刚石车床。日本东芝机械公司生产和销售的产品是 ULG-100A(H)金刚石车床。21世纪美国美国Precitech(普瑞思泰克)也加入了超精密设备生产,其产品主要包括MSG-325、ASG-2500、Nanoform X等,目前也广泛应用于各大光学元件制造厂。

炬科光学的SPDT加工元件已应用于:

(如有侵权请联系我们)